ロボットシステム部門

多品種少量生産に対応する、

高度なロボットシステムソリューション

人手不足、多品種少量生産、働き方改革・・・製造業の現場では様々な課題が山積しています。

株式会社ファーストシステムは産業用ロボットと協働ロボットを活用した柔軟で効率的な自動化システムを提供し、これらの課題解決に貢献します。

特に近年は、AI・画像認識技術と連携した次世代ロボットシステムの開発に注力し、多品種少量生産にも対応する柔軟な生産システムの実現を目指しています。

ファーストシステムのロボットシステム開発の強み

各種ロボットの特性を活かしたシステム構築力

FANUC、デンソー、安川電機、ユニバーサルロボットなど各メーカーのロボットに対応。

従来の産業用ロボットから協働ロボットまで、用途や環境に最適なロボットを選定し、周辺装置・安全装置・制御システムを含めた、すぐに稼働可能な統合システムとして構築します。

年間10〜15件のロボット導入実績に基づく知見で、ロボットシステムインテグレーション技術を活かした最適なソリューションを提供します。

画像認識技術との連携による高度なロボット制御

2D/3Dカメラとロボットを連携させる独自の制御技術を保有。部品の位置や姿勢を認識し、正確に把持・組立を行うビジュアルフィードバック制御や、力センサーを用いた繊細な作業の自動化など、高度なロボットシステムを構築します。

AI画像認識とロボットを組み合わせた柔軟な生産システムの実用化に向け、技術の検証や現場適用に関する支援を行っています。ご要望に応じて、技術実証フェーズからの導入支援にも対応可能です。

エンドエフェクタの独自設計

ロボットの先端に取り付けるハンド部(エンドエフェクタ)を、対象製品に合わせて最適設計。市販品では対応できない特殊形状の製品や、繊細な操作が必要な作業も、独自設計のハンドで解決します。コスト最適化と機能向上の両立を実現します。

多品種少量生産に対応する柔軟なシステム設計

製品切替時の段取り替え時間を最小化する設計や、画像認識による多品種対応など、変種変量生産に対応するロボットシステムを提案。少量多品種の生産環境でも効率的に運用できるシステムを構築します。

対応分野・実績例

協働ロボットソリューション

人とロボットの協調作業で実現する次世代の製造現場

協働ロボットは安全柵不要で人と同じ空間で働くことができる新世代のロボットです。ファーストシステムでは、この協働ロボットを活用した柔軟な生産システムを提案し、人手不足解消と生産性向上を同時に実現します。

協働ロボット導入のメリット

安全柵不要で

省スペース設置が可能

従来の産業用ロボットでは必要だった安全柵が不要なため、限られたスペースへの導入も容易。既存ラインへの後付けも可能です。

プログラミングが容易で

多品種生産に対応

直感的な操作でティーチングが可能なため、頻繁な製品切り替えにも柔軟に対応。専門知識がなくても簡単に操作できます。

人とロボットの

役割分担による効率化

人間には難しい単調作業や重労働をロボットが担当し、人間は検査や調整など付加価値の高い作業に集中できます。

協働ロボット活用例

軽作業の自動化

-

部品のピッキング・組立・検査作業

-

製品の梱包・パレタイズ作業

-

単純繰り返し作業の代替

人と協働するシステム

-

重量物のハンドリング支援

-

作業者への部品供給

-

検査工程の補助

SYSTEMS

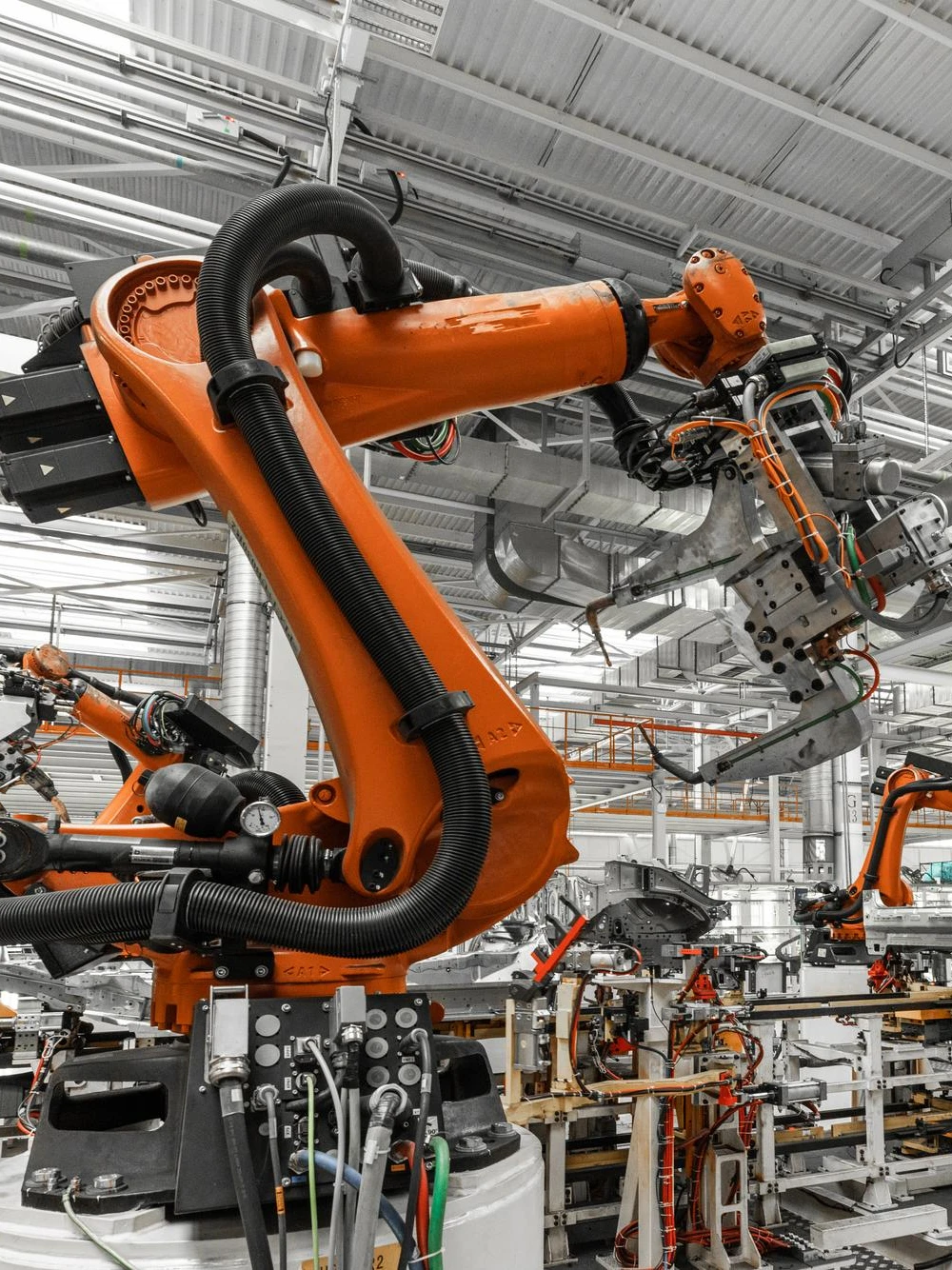

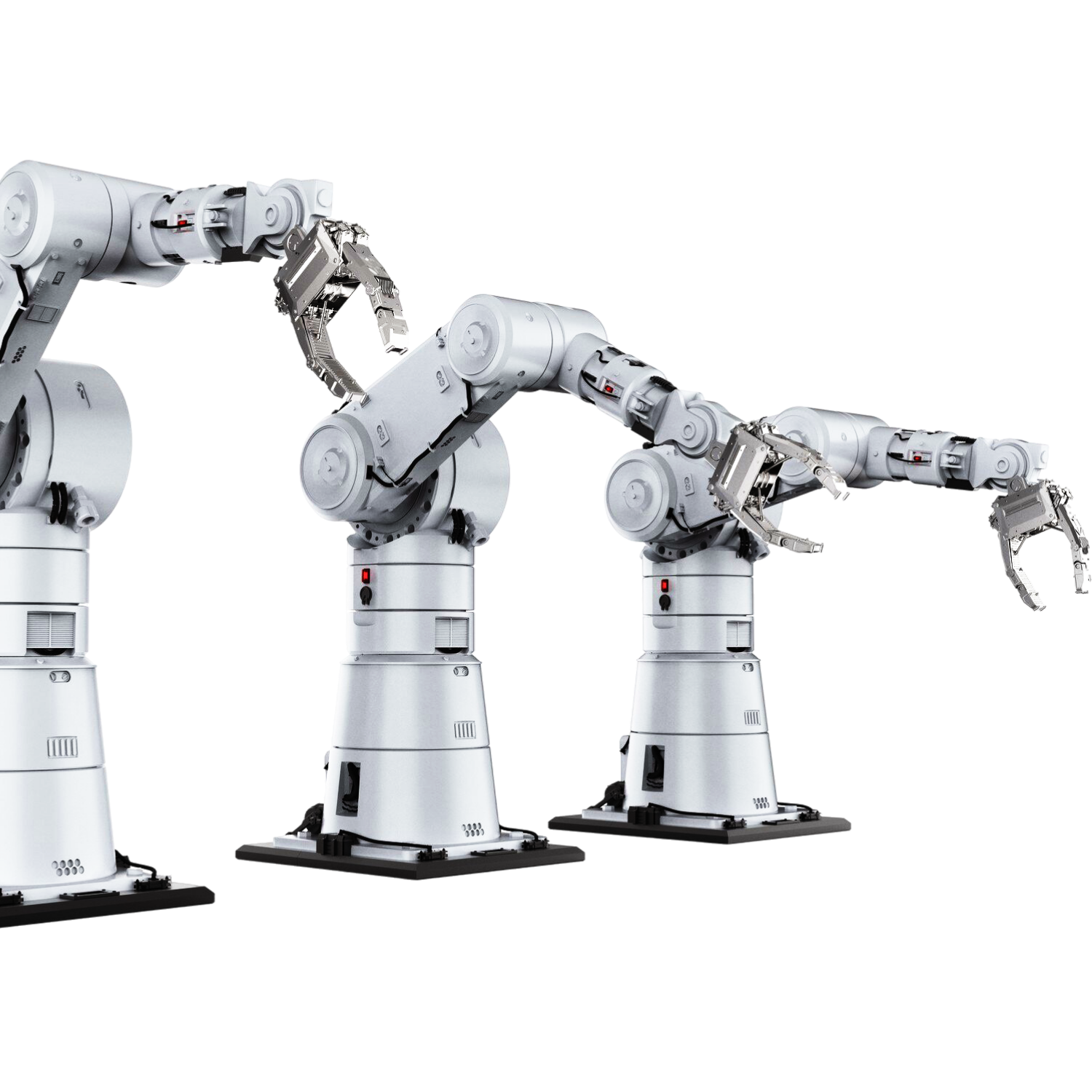

産業用ロボットシステム

高速・高精度な自動化で生産性を大幅向上

従来型の産業用ロボットを活用した自動化システムも得意分野です。高速・高精度な動作が求められる工程や、重量物のハンドリングなど、用途に応じた最適な産業用ロボットシステムを構築します。

産業用ロボット活用例

組立・加工工程

-

電子部品・精密部品の組立

-

ネジ締め工程の自動化

-

マシニングと連携した加工自動化

搬送・マテハン

-

パレタイズ・デパレタイズ

-

製品間搬送・倉庫連携

-

トレイ整列・供給

検査・テスト

-

画像検査と連携した良品選別

-

製品機能テストの自動化

-

3D検査・測定

開発分野

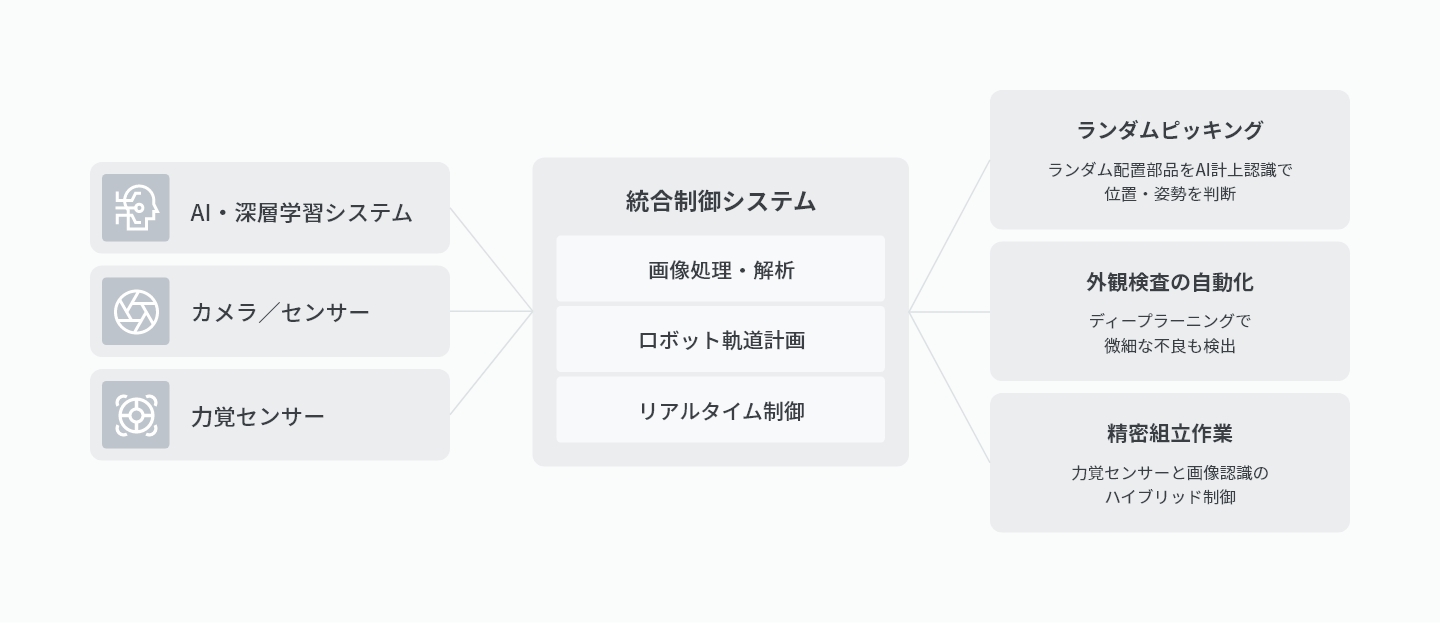

AI・画像認識との連携でさらなる高度化

近年ファーストシステムが注力している、AI・深層学習を活用した画像認識技術とロボット制御の融合。従来は人間の判断が必要だった複雑な検査工程や、ランダムに積まれた部品のピッキングなど、高度な判断が必要な作業の自動化を実現しています。

- 高度な作業の自動化例

ディープラーニングによる外観検査の高精度化

形状認識による位置決め補正

力覚センサーと画像を組み合わせたハイブリッド制御

これらの技術を活用し、今まで自動化が難しかった工程にもロボットを適用することで、製造現場の生産性向上と品質安定に貢献しています。

AI・画像認識とロボット制御の融合システム

実証実験(POC)支援サービス

近年、次世代製造技術の実用化に向けた「概念実証(POC:Proof of Concept)」の需要が高まっています。ファーストシステムでは、大手メーカー研究所との共同研究実績をもとに、革新的な製造技術の実証実験を支援するサービスも提供しています。

- POC支援の内容

AI・画像認識技術と連携したロボットシステムの実証

多品種少量生産向け柔軟ロボットシステムの検証

製造現場での実用性検証と改善提案

これらの技術を活用し、今まで自動化が難しかった工程にもロボットを適用することで、製造現場の生産性向上と品質安定に貢献しています。

大手メーカー研究部門との共同実験との共同実験

協働ロボットと画像認識技術を活用した柔軟な生産システムの実証

研究段階から実用化への橋渡しを支援

複数年にわたる継続的な共同研究による成果創出

ロボットシステム導入の流れ

-

現場調査・課題分析

お客様の工場を訪問し、自動化対象工程の詳細調査を行います。作業内容、サイクルタイム、製品情報、設置スペース、安全要件など、システム設計に必要な情報を収集します。実際の作業を詳細に分析し、ロボット化の可能性を評価します。

-

ロボットシステム提案

現場見学やヒアリング内容をもとに、最適なロボットタイプ、エンドエフェクタ(ハンド)、周辺機器を選定し、システム構成を提案します。具体的な提案資料を作成し、現場環境に合わせたレイアウト設計と、生産性向上のための最適な構成を提案します。

-

構想検討・事前検証

構想検討とレイアウト検討を行い、ロボットアームの可動範囲や周辺機器との干渉をチェックします。必要に応じて実機によるワークハンドリングテストを実施し、システムの実現性を確認。事前にリスクを洗い出し、確実な導入を図ります。

-

システム設計・製作

確定した仕様に基づき、ロボットシステム全体の詳細設計を行います。ロボット本体の選定から周辺機器の設計・製作まで一貫して対応します。ロボットハンド(エンドエフェクタ)は製品形状に合わせて最適設計します。

-

プログラミング・調整

ロボットプログラミングと周辺装置の制御プログラム開発を行います。実際の製品を使った動作確認と調整を繰り返し、安定したシステム動作を実現します。生産条件の変化にも対応できるロバストなプログラムを開発します。

-

設置・試運転

お客様の工場にシステムを設置し、実際の生産環境での試運転を行います。必要に応じて調整を行い、安定した稼働を確認します。安全機能の動作確認も徹底的に行います。

-

教育・アフターサポート

お客様の担当者様へのロボット操作教育を実施します。納入後の運用はお客様にて行っていただきますが、トラブル発生時にはご依頼に応じて迅速に対応いたします。緊急時のサポート体制も整えています。お客様が安心して運用できるよう、「最後まで伴走する」姿勢でサポートいたします。